在線3DAOI品牌的質量如何判斷

在線3DAOI品牌的質量如何判斷

判斷在線3DAOI品牌質量,不能只看表面參數,需要一套綜合評估框架,從核心技術到實際應用全維度考量,才能選到真正適配生產需求的設備。

1、檢測精度與核心技術:決定缺陷識別能力的關鍵

在線3DAOI的核心價值在于“查得準”,這就繞不開三個關鍵指標:

空間分辨率必須用微米(μm)級衡量:像采用KohYoungTrue3D技術的設備,能精準檢測0.01mm級的微小缺陷,比如細小的錫膏異常或元件偏移;而普通設備大多只能識別0.05mm以上的缺陷,容易漏掉關鍵問題。

測量精度則需要通過激光干涉儀驗證,比如對元件高度、錫膏體積這類關鍵參數的測量誤差,工業級設備的標準應該是≤±5μm,誤差太大可能導致誤判或漏判。

重復性也很重要,多次檢測同一缺陷時,標準差需≤3%,這樣才能保證設備在長時間運行中,檢測結果始終穩定,不會出現“時好時壞”的情況。

2、硬件配置與適配性:既要性能強,也要能兼容

硬件是設備穩定運行的基礎,配置選擇要兼顧“性能”和“適配性”:

光源系統不能只看單一白光:多角度彩色光源比如45°藍光,能把阻焊氣泡的檢測準確率提升到99.5%;而只用單一白光,漏檢率可能高達20%,很多隱藏缺陷根本看不見。

相機分辨率要匹配PCB工藝需求,比如生產HDI板時,1000-1200萬像素的相機才能滿足精度要求,但也不是越高越好,分辨率過高反而會拖慢檢測速度,影響生產效率。

兼容性則要關注PCB尺寸和元件類型,優質設備通常能支持50mm×50mm到500mm×500mm的板件范圍,同時兼容BGA、0201這類不同封裝的元件,不用頻繁調整參數。

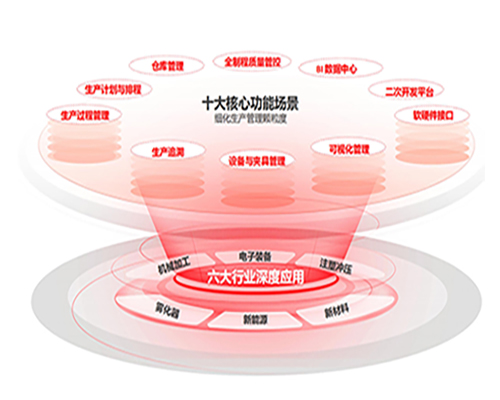

3、軟件與算法能力:智能檢測的“大腦”

如果說硬件是“手腳”,那軟件和算法就是在線3DAOI的“大腦”:

缺陷覆蓋率要全面,至少能檢測錯件、偏移、虛焊等20+類常見缺陷,尤其是3D檢測設備,必須支持焊點高度測量,才能應對復雜的焊接質量判斷需求。

AI算法的優劣直接影響誤判率:經過大量樣本訓練的AI模型,能把誤判率降低40%,像醫療PCB這類對精度要求極高的場景,還能支持±0.01mm的精準閾值設定,減少不必要的停機。

數據分析能力是適配工業4.0的關鍵,設備能否實時生成SPC統計數據,并且和工廠的MES系統無縫集成,直接關系到生產過程的數字化管理效率。

4、生產效率與穩定性:生產線的“穩定器”

在線3DAOI要融入生產線,“快”和“穩”缺一不可:

檢測速度得跟生產線節拍匹配,單板檢測時間最好≤1.5秒,這樣每小時能檢測2400塊板(UPH≥2400),不會成為生產瓶頸。

故障率則要低,優質品牌的設備年故障率應<1%,而且最好支持自動校準功能,不用頻繁人工調試,減少停機時間,保障生產連續性。

5、市場驗證與售后服務:看不見的“保障網”

設備好不好,市場和服務說了算:

行業案例是最好的證明:如果品牌能在汽車電子、半導體這類高端領域有成熟應用,比如KohYoungAOI自動光學儀在5G板卡檢測中的實踐,說明其技術實力經過了嚴苛考驗,更值得信賴。

服務響應速度也很關鍵,本土化品牌比如振華興,通常能提供24小時內的技術支持,遇到問題能快速解決;而一些進口品牌可能需要48小時甚至更久,會耽誤生產進度。

推薦評估方法:用實測數據說話

光看參數不夠,實際測試才能見真章:

現場測試時,建議用包含0.02mm線寬偏差、不規則氣泡等問題的標準樣本,直接驗證設備的漏檢率和誤判率,數據比宣傳更真實。

長期監測也不能少,讓設備連續運行72小時,統計UPH的波動情況和誤報率變化,能更全面地了解設備在長時間工作中的穩定性,避免“短期好用、長期出問題”的情況。

深圳市托普科新聞官網微信

深圳市托普科新聞官網微信關注后天天有料

深圳市托普科微信服務號

深圳市托普科微信服務號SMT 一站式解決方案